Construite en 1966 et anciennement dénommée Mabelpap, l'usine de Stembert, évoluant actuellement au sein du groupe SCA et employant 285 personnes, est spécialisée dans la fabrication de papier toilette et de mouchoirs en boîtes.

Le site utilise comme matière première une sélection de fibres de bois. La pâte à papier est mise en oeuvre dans les pulpeurs, contenant 97% d'eau. Elle est ensuite soumise au raffinage par cisaillement entre disques: opération réalisant l'effilochage des fibres afin d'assurer souplesse et tenue mécanique au produit fini. Par après, deux machines à papier, MP1 et MP2, respectivement de 2.4m et 5.4m de largeur, produisent du papier en bobines.

En aval, deux départements de finition procèdent à l'assemblage des feuilles, au gaufrage (impression de relief), au collage, à la perforation, au sciage, au pliage ou bobinage selon le produit et au conditionnement automatisé.

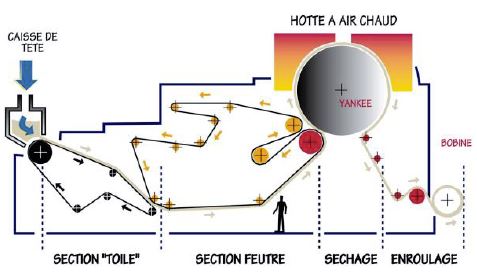

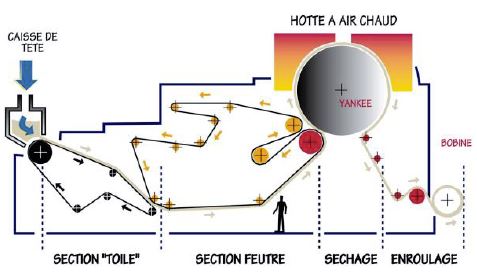

Principe de fonctionnement

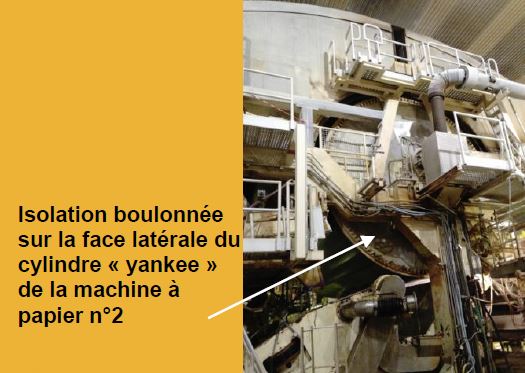

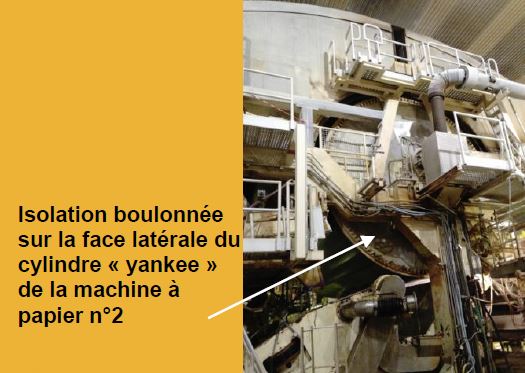

La machine à papier est d'abord composée d'une section « toile » pour égoutter l'eau, suivie d'une section « feutre » pour l'absorber. Le restant d'eau est séché thermiquement par pulsion d'air à 400-450°C en surface de la feuille (~50% énergie) et par conduction au contact d'un cylindre chauffé de l'intérieur par de la vapeur à 180°C. L'air chaud généré par des brûleurs au gaz est récupéré en grande partie. La vapeur flash provenant des condensats est mélangée à la vapeur produite en chaudière via un thermocompresseur, avant de réchauffer le cylindre. L'investissement a consisté à récupérer la chaleur perdue au niveau des faces latérales des 2 cylindres « Yankee » en fonte (1 par ligne) en les isolant thermiquement.

Fiche technique

Technique

Environ 50% de l'énergie de séchage sert à chauffer le cylindre « yankee » dont la surface en fonte dépasse les 100°C pour permettre l'évaporation de l'eau résiduelle contenue dans le papier. Les faces latérales, ne participant pas au processus de séchage, représentent une importante perte thermique par rayonnement et par convection engendrée par les vitesses de rotation élevées.

En effet, la surface totale de ces faces vaut environ 60m². Quatre faces sont concernées : deux pour chaque « Yankee » (2 x 10m² + 2 x 20 m²).

Le gain énergétique résulte dans l'isolation thermique de ces parois en fonte chauffées de l'intérieur par de la vapeur.

L'isolant en laine minérale mis en place doit satisfaire à différentes contraintes dont la sécurité, la résistance au feu et la tenue mécanique. Les forces centrifuges étant élevées, les ancrages en inox ont été boulonnés dans la paroi en fonte.

Economie

- L'isolation thermique des parois latérales des rouleaux « Yankee » génère une économie annuelle de vapeur de 1212 MWh pour MP1 et 2462 MWh pour MP2 ; soit 3674 MWhvapeur / an (~5%).

- L'économie en gaz est plus importante encore étant donné la prise en compte du rendement lié au cycle de production de vapeur.

- Le gain financier mesuré se situe à 136 000 €/an.

- Le montant de l'investissement est de l'ordre de 160 000 € ; ce qui équivaut à un temps de retour simple de 1,2 ans.

- Au niveau environnemental, cette amélioration énergétique permet une réduction annuelle de 660 tonnes de CO2 sur un total de 13000 tonnes liées à la production de vapeur.

facilitateur.info

facilitateur.info