Le laminoir à chaud de NLMK Clabecq est un outil sidérurgique destiné à transformer des brames d'acier issues de la coulée continue en tôles fortes d'épaisseurs comprises entre 3 et 120mm. Ces tôles sont destinées à des marchés aussi diversifiés que la construction (structures de pont), l'industrie navale, les véhicules lourds (machines de chantier, structures de wagons et de camions, ?), le marché de l'énergie (pipelines, réservoirs et appareils à pression), les pièces résistantes à l'abrasion (bennes de camion, godets d'excavatrice, ?), les très hautes limites élastiques (bras de grues télescopiques, ...), etc.

Dans son processus de fabrication, les fours de réchauffage jouent un rôle crucial pour la réussite des produits selon des critères métallurgiques et des contraintes de mise en forme. Les brames d'acier doivent atteindre une température précise et homogène; comprise généralement entre 1150°C et 1300°C. Par ailleurs, de tels fours sont très énergivores ; consommant à pleine production (650 000 tonnes/an) l'équivalent annuel de chauffe d'environ 15000 maisons.

En 2009, l'usine a remplacé ses fours par deux fours neufs fonctionnant au gaz naturel et permettant de réduire la facture énergétique, améliorer la productivité et réussir des contraintes toujours plus exigeantes en termes d'homogénéité thermique et de réussite des températures. L'investissement de près de 25M€ a été réalisé par le constructeur liégeois CMI Thermline Europe.

Principe de fonctionnement

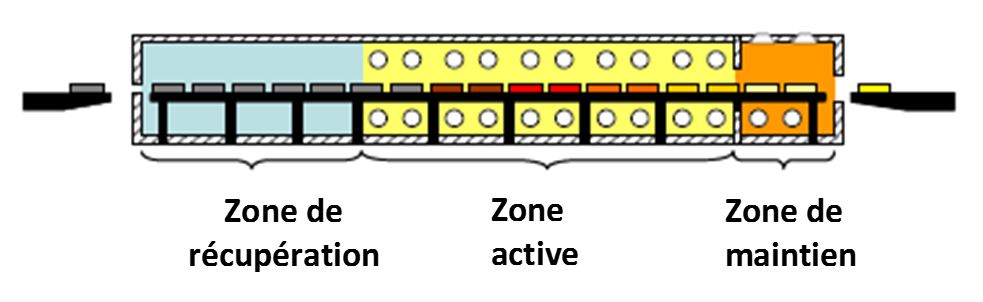

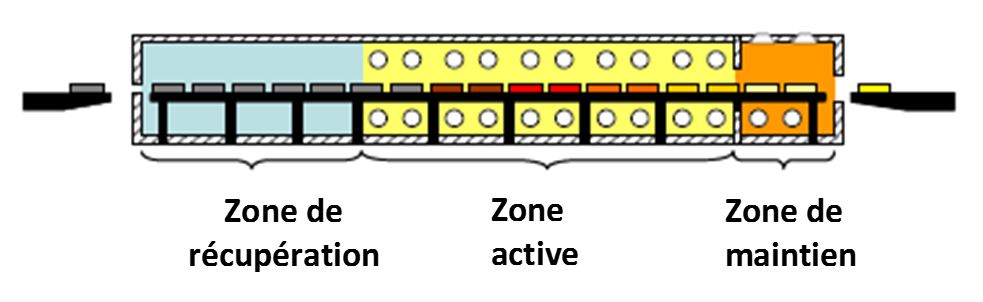

Il s'agit de fours continus dans lesquels les brames sont poussées sur une longueur de 37 mètres pendant 4 à 5 heures en moyenne. Le flux des produits à travers le four est l'inverse du flux des fumées. La zone active génère la majeure partie de la combustion. La particularité, au niveau conception, réside dans la zone de récupération. Celle-ci permet aux fumées chaudes de perdre en température, au bénéfice des produits, afin de protéger les échangeurs de chaleur. Ces derniers sont à courant-croisés et atteignent une récupération entre 60 et 70% de la chaleur encore disponible dans les fumées.

Par ailleurs, un modèle thermique calcule en permanence la température de tous les produits présents dans les fours et gère les zones de chauffe de manière à satisfaire les contraintes métallurgiques (cycle de chauffe, température, homogénéité) sans réduction de productivité. Ce modèle ralentit la chauffe pendant les arrêts et prévoit le moment idéal de relance des brûleurs.

Technique

La zone de récupération étant dépourvue de brûleurs, un gradient thermique se crée. Ce dernier peut être amplifié par les infiltrations d'air froid et ainsi perturber la chauffe des produits. Le placement de capteurs pression et de température, couplé à une régulation de pression optimisée agissant sur la vitesse des extracteurs et l'ouverture des ventelles permet d'atténuer le phénomène. Une extraction des fumées par le bas aurait joué également dans ce sens.

Le modèle thermique tient compte des consignes métallurgiques et géométriques de chaque brame ainsi que des cadences de production pour gérer la puissance thermique dans la zone active divisée en sous-zones pilotées indépendamment. Il gère également les transitions de températures et d'épaisseurs en fonction de critères paramétrés. Il a été validé par des brames instrumentées de thermocouples mesurant l'évolution complète de la température au sein du produit.

Les brames reposent sur des chenets ; tubes creux métalliques munis d'un circuit de refroidissement maintenant la structure à basse température pour éviter son effondrement. Environ 15% de la chaleur y est évacuée. Il est dès lors nécessaire de mesurer ces pertes en continu et de les minimiser (coquilles réfractaires isolantes, pose soignée, ?).

Economies

- La gestion automatisée et couplée au modèle thermique permet de réussir les contraintes de chauffe sur produits sans cesse plus exigeantes.

- Les fluctuations de production n'affectent plus la réussite du produit ; le modèle thermique compensant ces variations.

- Avec en moyenne 1.6 GJi par tonne de brame, les nouveaux fours ont permis une réduction de 15% de la consommation spécifique de gaz par rapport aux anciens fours équipés également de récupérateurs de chaleur. A pleine productivité, la consommation descend à 1.4 GJi/t.

- Les brûleurs « flameless » génèrent une flamme moins chaude assurant un total respect des limites en émission de NOx (< 500 mg/Nm³).

facilitateur.info

facilitateur.info