Les moteurs dans les entreprises

Dans l'industrie, les moteurs électriques peuvent engendrer près de 70% de la consommation d'électricité. Les systèmes d'entrainement représentent donc un gisement d'économie majeur, bien au-delà de ce que peuvent représenter l'éclairage ou d'autres procédés consommateurs d'électricité.

Voici en quelques chiffres l'état des lieux du parc moteurs dans les entreprises :

(Source ADEME)

Une majorité de moteurs asynchrones

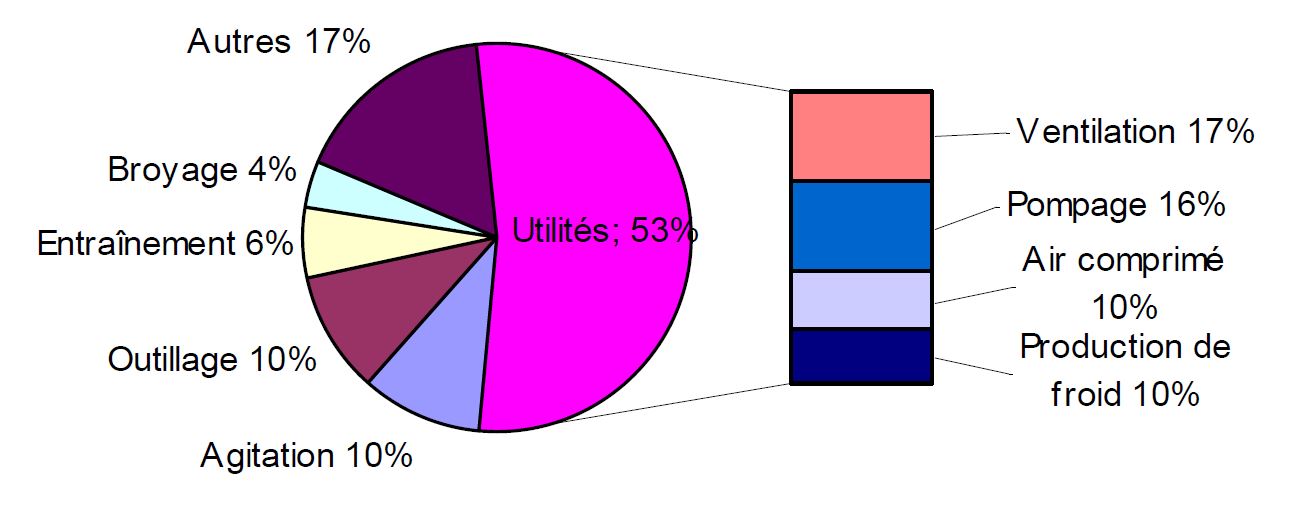

Dans les entreprises, 90% des moteurs sont des moteurs asynchrones. Ils se répartissent ainsi suivant leurs fonctions :

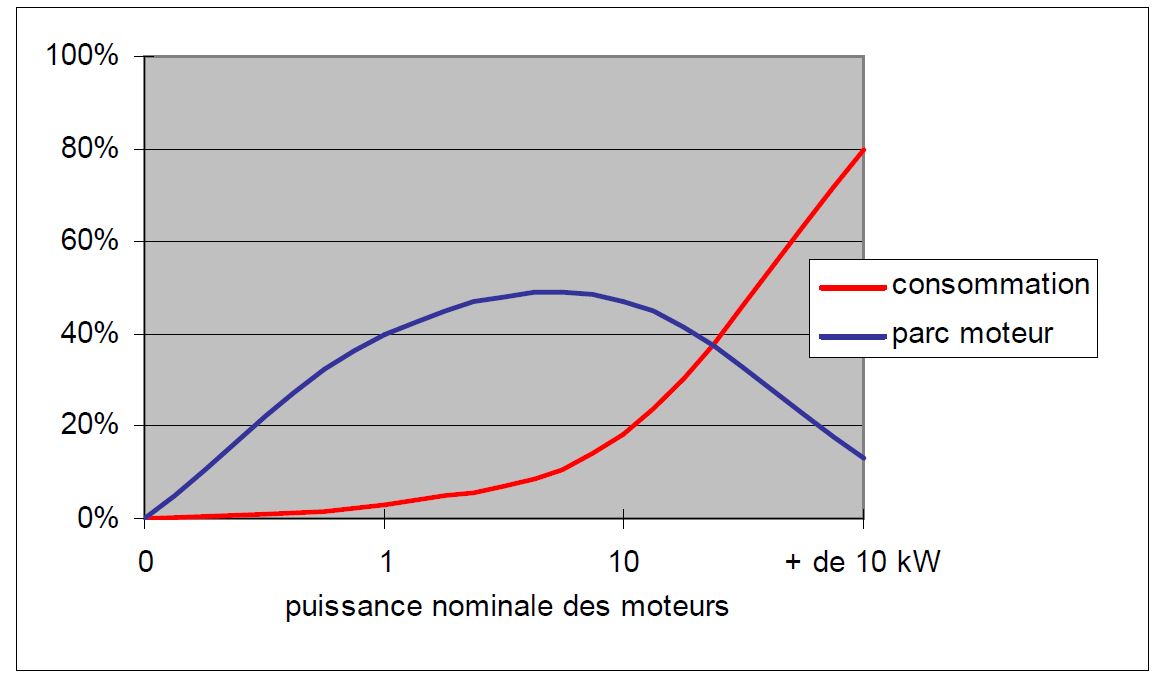

Quels types de moteurs pour quelle consommation globale ?

L'essentiel de la consommation énergétique globale des moteurs dans les entreprises est du fait des plus grosses puissances.

Enjeux techniques et environnementaux pour la compétitivité de l'entreprise

Dans la logique de recherche de productivité, l'automatisation était en bonne place dans les années 90. Aujourd'hui l'étape critique est d'adapter l'équipement pour réduire le coût énergétique de production.

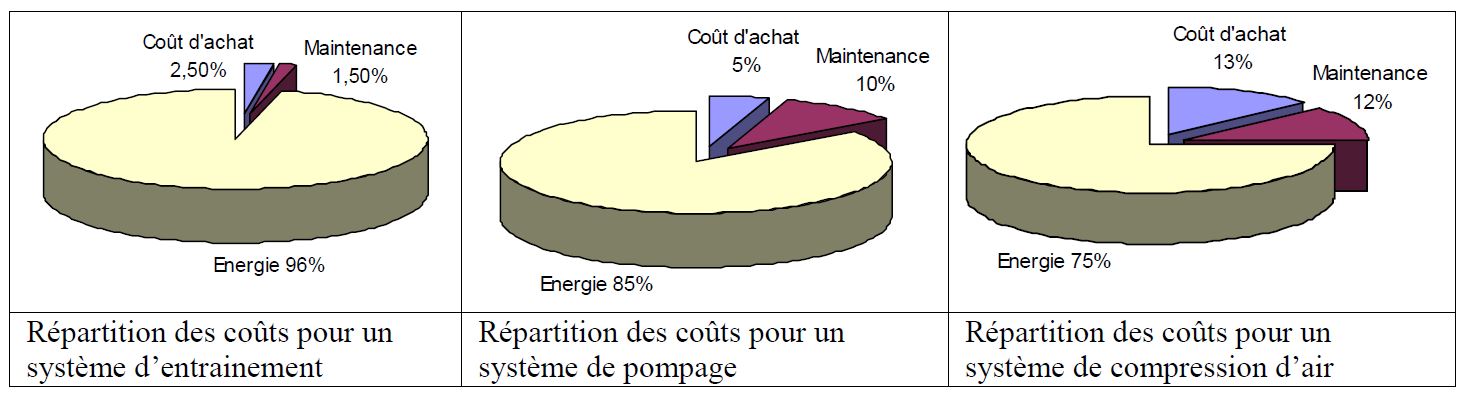

L'investissement

Sur une dizaine d'années d'activité, le prix d'achat d'un moteur ainsi que sa maintenance sont négligeables (+/- 5%) au regard de son coût de fonctionnement, de sa consommation. Le choix de la technologie est donc un facteur déterminant de la facture énergétique sur la durée de vie (de fonctionnement) du matériel.

La norme IEC 60034-30

La prise en compte de la consommation énergétique corrélé à son aspect financier fait son chemin dans l'esprit des dirigeants d'entreprises. Or, une réglementation spécifique les contraint aussi à s'en préoccuper. La Commission Electrotechnique Internationale (CEI) est une organisation mondiale représentative des comités électrotechniques nationaux. Son objectif est, à l'instar de l'OIT pour les droits des travailleurs, d'harmoniser l'ensemble des normes en vigueur dans les domaines de l'électricité et de l'électronique. Ainsi la CEI définit les principes des classes de rendement énergétique des moteurs électriques dans le monde : la Norme CEI 60034-30 (septembre 2008).

En 2005, la Commission Européenne adoptait la directive 2005/32/CE qui établit le « cadre pour la fixation des exigences en matière d'éco-conception applicables aux produits consommateurs d'énergie ».

Cependant, en juillet 2009, afin d'harmoniser la transposition de la directive dans les différents Etats membres, et s'appuyant sur la norme CEI 60034-30, la Commission Européenne adoptait un Règlement Européen, CE 640/2009, portant application de ladite directive.

Cela signifie que toutes les conditions et obligations relatives aux exigences en matière d'écoconception des moteurs électriques sont applicables aux Etats membres de l'Union Européenne, et ce, depuis septembre 2009.

A noter aussi que cette réglementation planifie les niveaux de rendement à atteindre pour les machines vendues sur le marché européen.

La norme concerne les moteurs de 2 à 6 pôles de 75W à 375 kW soumis à des tensions de 1000V maximum. Ainsi, par rapport à la précédente classification[1] qui datait de 1999, la plage des moteurs visés est étendue (1.1 à 90 kW, 400 V et 2 à 4 pôles) et les motoréducteurs sont inclus.

[1] Classification définie et mise au point par le Comité européen de constructeurs de machines électriques et électronique de puissance (CEMEP) : EFF1 (moteur à haut rendement), EFF2 (moteur à efficacité renforcée), EFF3 (moteurs normaux).

Sont exclus, les moteurs conçus pour fonctionner

- en immersion dans un liquide

- à des altitudes supérieures à 1000 m

- à des températures de service supérieures à 400°C

- à des températures inférieures à -15°C (0°C pour les moteurs avec refroidissement à air)

- à une température de l'eau de refroidissement inférieure à 5°C ou supérieure à 25°C à l'entrée du moteur

- les moteurs intégrés dans un produit

dans des atmosphères potentiellement explosibles

Les moteurs 8 pôles ne sont pas concernés car ils représentent une très faible part de marché (moins de 1%). La CEI prévoit, de plus, une disparition de ces moteurs à terme.

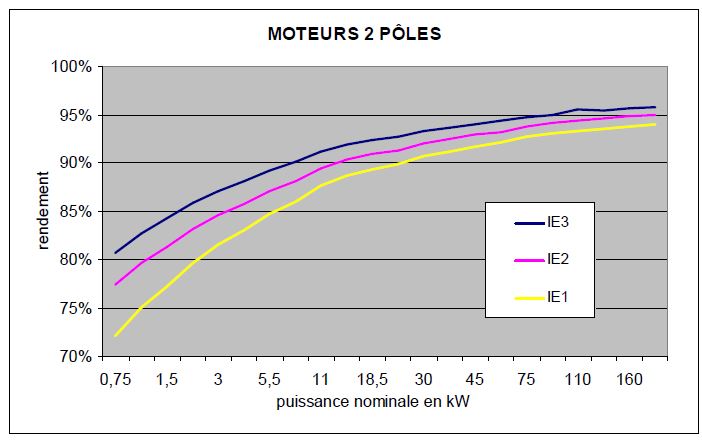

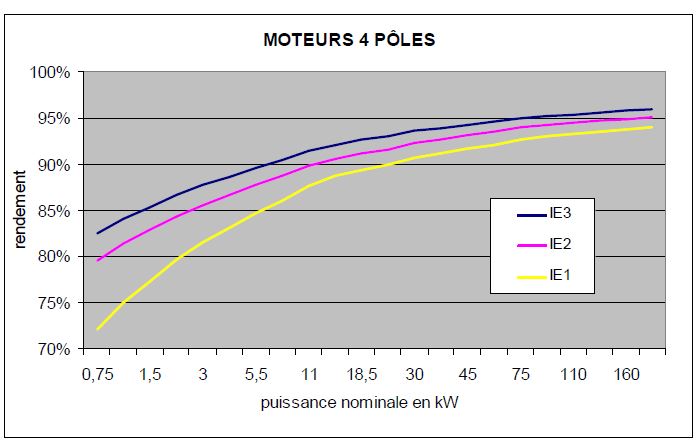

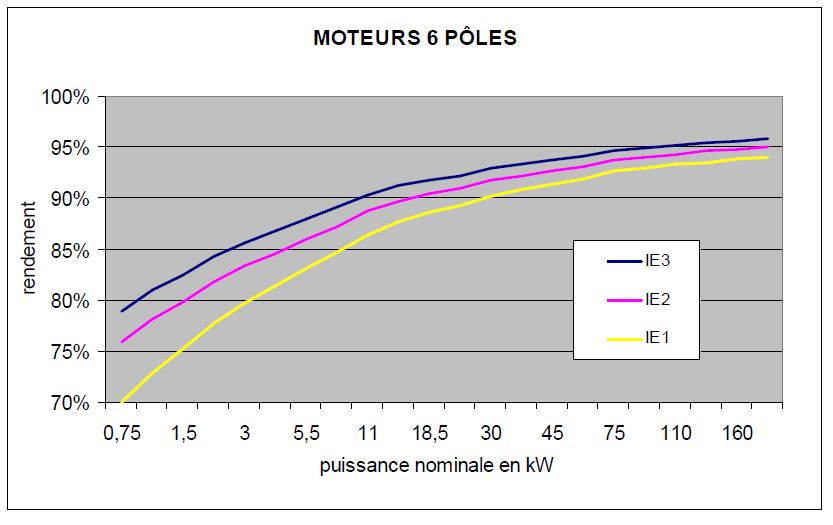

La norme définit trois classes de rendement :

| IE1 | Rendement standard (comparable à EFF2) |

| IE2 | Haut rendement (comparable à EFF1) |

| IE3 | Rendement premium (comparable à IE2 moins 15 à 20% des pertes définies) |

Une quatrième classe dite « super premium » (IE4) est envisagée dans le cadre d'une future édition de la norme.

Représentation des rendements assignés selon l'IE des moteurs à 50Hz :

|  |

Les échéances

A dater du 16 juin 2011, les moteurs commercialisés ne devraient pas présenter de rendement inférieur à IE2. Ce qui implique que les moteurs EFF 2 et 3 ne seront plus disponibles. A cette date tous les moteurs devront être marqués en conformité avec le règlement.

Le marquage obligatoire doit contenir au moins :

- l'efficacité nominale à 100, 75 et 50% de la charge nominale à la tension nominale

- la classe de rendement IE2 ou IE3 (IE1 ne pouvant plus être commercialisé)

l'année de fabrication

La prochaine étape sera le 1er janvier 2015 où seuls les moteurs IE3 seront autorisés pour un fonctionnement en ligne direct.

Les moteurs IE2 avec variateur de vitesse seront aussi admis pour les plages de puissance de 7.5 à 375 kW.

Enfin, à partir du 1er janvier 2017, la même règle vaudra pour la plage de puissance de 0.75 à 375 kW.

Remarque : la norme définit les rendements sur base du nombre de pôles, mais aussi sur base de la fréquence d'alimentation, à savoir 50 ou 60 Hz. 50Hz est la fréquence la plus rependu dans le monde (Europe, Asie, Afrique), l'Amérique du Nord et Centrale ont pour leur part une fréquence de réseau de 60Hz. A cette fréquence, les pertes dans la machine asynchrone augmentent, certes, mais la puissance de sortie aussi. De manière général, le rendement à 60Hz est supérieur de 0.5 à 2.5% par rapport au rendement à 50Hz.

Le rendement de la machine asynchrone triphasée

Prenons le cas d'un processus industriel quelconque utilisant un moteur asynchrone. Le rendement global du système tient compte des pertes au transformateur (± 1.5%), des pertes dans l'interface (± 3.5%), du rendement du moteur proprement dit (± 90% pour un moteur de 11kW 4 pôles IE2) et du rendement du process en lui-même (± 85%). Soit un rendement global de 73%.

Nonobstant le rendement du process, pour lequel nous prenons une valeur somme toute assez arbitraire, c'est bien sur le moteur que se porte l'essentiel des pertes. Et c'est donc bien là que se situe l'enjeu.

Rappel du bilan de puissance du moteur asynchrone

Le rendement du moteur exprime le rapport entre la puissance mécanique utile et la puissance électrique absorbée (?=Pu/Pa). Avec la puissance absorbée Pa=?3 UIcos? et la puissance utile Pu=Pa – les pertes

Les pertes :

par effet Joule (échauffement du à la circulation du courant dans le bobinage)

dans l'entrefer (résistance aux champs magnétiques dans le circuit)

mécaniques (dues à la ventilation et au frottement)

Ces deux dernières sont dites « pertes à vide » car indépendantes de la charge.

Qualité intrinsèque du moteur

D'une manière générale la qualité des matériaux (acier, cuivre) et de la construction (circuit magnétique long, systèmes de roulement performants, système d'auto-ventilation efficace, géométrie des encoches...) influeront sur l'importance des pertes précédemment citées et donc sur le rendement du moteur.

Économiquement parlant, on admettra que le prix d'achat du moteur dépend de la qualité du matériel, mais, outre le prix d'achat, il faut tenir compte du coût de fonctionnement pour évaluer la rentabilité de l'investissement.

Le calcul économique est indissociable du calcul énergétique. La nouvelle classification en vigueur est là pour aider à reconnaître la qualité des produits proposés. La décision d'achat pouvant alors se faire sur la base du prix à qualité équivalente. Le niveau de qualité étant défini au préalable suivant les exigences de l'application requise.

Comparaison avec les moteurs synchrones

Pour une machine synchrone, le rendement serait comparable à IE4 (pas de perte joule au rotor). Le pilotage est similaire à un moteur asynchrone équipé d'une VEV. La machine est compacte et capable de tourner à très basse vitesse.

Les solutions

Reprenons le cas du point précédent et focalisons-nous sur le rendement du processus utilisant un système motorisé asynchrone. Un ensemble de solutions existent pour réduire les consommations énergétiques des moteurs suivant leurs applications.

Dimensionnement et choix du moteur

La première mesure consiste à dimensionner le moteur de manière optimale en fonction du besoin. Surdimensionner la machine en prévision d'une future montée en cadence de l'application se révèle généralement un mauvais calcul ; malheureusement on remarque encore trop souvent cette situation dans les entreprises, et pas seulement dans les industries.

Rappelons ici que le prix du moteur est négligeable par rapport au coût de fonctionnement et qu'un surdimensionnement de 20% à 30% engendre une surconsommation importante (voire du même ordre). Le choix du moteur haut rendement est une solution économique pertinente de par ses qualités intrinsèques. Sans oublier que ce dernier a une durée de vie plus longue, ce qui engendre des économies sur la maintenance, et qu'il génère moins de bruit, ce qui améliore le confort.

Attention toutefois, il n'est pas toujours forcément rentable financièrement de préférer un moteur « haut » ou « prémium » rendement pour une application en régime intermittent ou faible.

Le surcoût à l'achat est de l'ordre de 15 à 20% pour les petites puissances ; de 5 à 7% pour les grosses puissances. Une estimation du temps de retour sur investissement serait de l'ordre de 1 à 2 ans par rapport à un moteur de faible rendement.

La variation électronique de vitesse (VEV)

C'est en quelque sorte le pendant du surdimensionnement des machines. Il s'agit ici d'un système électronique qui permet la modulation de la vitesse de rotation du moteur en fonction du besoin effectif. Par là même on réduit la consommation énergétique en conservant une certaine capacité pour augmenter l'activité si nécessaire. La variation de la vitesse s'obtient en faisant varier la fréquence d'alimentation des enroulements au stator.

La machine a synchrone est par nature réversible (au même titre que les machine synchrone ou à courant continue). Toutefois, pour profiter de cette propriété et récupérer l'énergie lors d'une phase de freinage, il est nécessaire que le convertisseur et la source soient réversibles aussi.

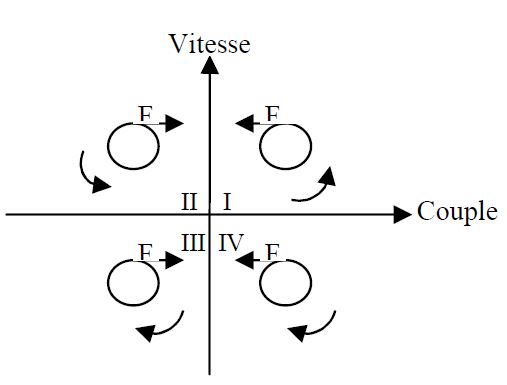

Caractéristiques des entrainements dans le plan vitesse/couple

| On distingue 3 types d'applications : I - La vitesse et le couple ne vont que dans 1 seul sens. Ex : pompes, ventilateur, convoyeur? I et II ou I et IV - Un seul sens de rotation mais le couple peut s'inverser pour freinage. I à IV - Le sens de rotation et le couple varient indépendamment. Ex : applications de levage, de découpe ou banc d'essai |

Deux principaux types de charges

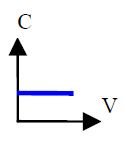

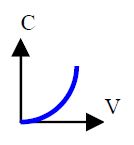

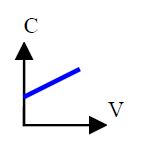

| Pcharge = C x ? avec C couple constant |  |

| Pcharge = C x ? avec C couple variant en fonction du carré de la vitesse (couple quadratique) C= k x ?² |  |

| Un troisième type de charge rarement rencontré : charge à couple linéaire (Pcharge = C x ? + b) |  |

D'un point de vue énergétique la VEV est particulièrement efficace pour des applications de charges à couple quadratique (dans une moindre mesure les charges à couple linéaire) type HVAC, telles que les pompes, les compresseurs, les ventilateurs... Elle est aussi très appréciée dans les applications de levage grâce à sa capacité de réinjection d'énergie sur le réseau lors des phases de freinage (mode de fonctionnement sur les 4 quadrants : I, II, III et IV). On notera que dans tous les cas ce système permet de réduire la surintensité au démarrage qui en général est de l'ordre de 6 à 7 fois le courant nominal.

Sur le plan mécanique et pratique la VEV se caractérise par une souplesse de démarrage ; ce qui, suivant la sensibilité de l'application, peut s'avérer intéressant. L'élimination des à-coups améliore la durée de vie de l'équipement et réduit la maintenance nécessaire. D'autre part le système permet une grande précision dans les déplacements.

Les avantages de la VEV :

- réduit de la consommation énergétique

- préserve le facteur de puissance (cos ?)

- évite le recours aux vannes de réglage (suivant l'application)

- souplesse de démarrage

- permet la récupération d'énergie (dans le cas d'une solution de freinage par exemple, pour du levage, une centrifugeuse, enroulage et déroulage de bobines)

- finesse de réglage et précision des déplacements

technologie disponible pour une large plage de puissance (de 0.75 kW à 2.4 MW)

Les inconvénients de la VEV

n'est pas la solution énergético-économique à toutes les applications motorisées (le temps de retour sur investissement sera fonction de la fréquence ou du temps d'utilisation et de la charge entrainée, plage de puissance de 0.75 kW à 2.4 MW)

génère des ondes électromagnétiques qui peuvent perturber les équipements de mesure avoisinants (solution : câbles blindés, filtre CEM[1])

génère des harmoniques (composantes du courant non sinusoïdales qui affaiblissent le facteur de puissance, cos ?)

[1] Compatibilité électromagnétique

Les conséquences de ces dernières perturbations sont le plus souvent réduites par des inductances qui ont pour effet d'atténuer l'amplitude des harmoniques. On peut aussi éliminer les harmoniques par un circuit d'entrée constitué de semi-conducteurs commandés avec une modulation de large impulsion, ce qui permet d'obtenir un courant proche de la sinusoïde parfaite et un facteur de puissance optimal. Cette technologie est toutefois onéreuse et reste de fait peu répandue.

La transmission

La transmission est directement responsable de pertes de rendement dans le système. Dans la mesure du possible on évitera les applications associant roue et vis sans fin au profit de couplages roue-pignon, réducteurs à couple conique ou sortie coaxiale, ou même la prise direct avec le moteur.

Dans le même ordre d'idée on se détournera des solutions utilisant des courroies trapézoïdales au profit de courroies crantées au rendement très nettement supérieur.

Actions générales

Au cours de la durée de vie du moteur il est pertinent de réaliser certaines opérations afin de maintenir l'efficacité de l'outil de production.

- Comptage et suivi des consommations. Il s'agit là de connaître les consommations énergétiques des appareils en services dans l'entreprise, identifier les postes énergivores et les dérives dans les consommations spécifiques de ceux-ci.

- Maintenance du moteur et de la transmission rebobinage, ajustement, lubrification, remplacement des roulements...

Maintenance prédictive en amont, pour anticiper les disfonctionnements et identifier les sources des surconsommations, procéder à une analyse vibratoire ou par thermographie infrarouge.

En ce qui concerne les applications motorisées pour le déplacement de fluides, l'optimisation en aval du réseau par le découplage des circuits, la détection et le colmatage des fuites, participent à l'amélioration globale du rendement du système en réduisant la charge demandée au moteur.

Enfin, parce qu'elle est simple et peu onéreuse, la réduction des temps de fonctionnement est la plus rentable. Il faut s'assurer de l'arrêt des convoyeurs, pompes et ventilateurs lorsque les applications servis sont elles-mêmes à l'arrêt. L'automatisation d'une telle procédure est assez facilement réalisable.

Conclusion

Si l'on s'en tient strictement à la partie motrice des applications industrielles, les principaux facteurs clés de l'efficacité énergétique se résument en 7 points répartis en 2 catégories :

Installation

Dimensionnement correct du moteur pour un potentiel de gain énergétique allant de 1 à 3%

Moteur haut rendement (IE2 ou IE3) pour un potentiel de gain énergétique allant de 2 à 8%

Variation électronique de vitesse pour un potentiel de gain énergétique allant de 10 à 50%

Transmission de haute efficacité pour un potentiel de gain énergétique allant de 2 à 10%

Maintenance

- Contrôle et suivi de la performance

Lubrification et ajustement pour un potentiel de gain énergétique allant de 1 à 5%

Rebobinage pour un potentiel de gain énergétique allant de 0.5 à 2%

Caractériser un équipement nécessite donc de passer du temps pour évaluer l'ensemble des aspects techniques énergétiques et économiques. Il s'agit le plus souvent de compromis qui engagent pour partie l'entreprise et sa capacité de production.

facilitateur.info

facilitateur.info