L'air comburant

Beaucoup de procédés thermiques industriels tels que les fours et séchoirs sont chauffés au gaz naturel. Sa combustion nécessite de l'air "comburant" ou, plus précisément, de l'oxygène en quantité suffisante pour permettre à l'hydrogène et au carbone du gaz de s'oxyder ("brûler") complètement. En s'oxydant, l'hydrogène forme de la vapeur d'eau (H2O) tandis que le carbone forme du gaz carbonique ou dioxyde de carbone, ce fameux CO2 qui contribue à l'effet de serre. Par exemple, le méthane (CH4), principal gaz combustible contenu dans le gaz naturel (de l'ordre de 85 à 90% du volume) s'oxyde suivant l'équation chimique suivante :

CH4+2 02 --> CO2+2 H2O

Cette équation exprime que pour brûler complètement un volume de méthane, il faut lui donner deux volumes d'oxygène et que les fumées seront constituées d'un volume de CO2 et de deux volumes de vapeur d'eau.

Malheureusement, la nature ne nous met pas à disposition de l'oxygène pur mais bien un mélange d'azote et d'oxygène : l'air que nous respirons. Celui-ci contient environ 78% d'azote (N2), 21% d'oxygène (O2) et 1% de gaz dit "rare" dont le principal est l'argon (Ar). Dans la pratique industrielle, on simplifie généralement les choses en considérant que l'air est fait de 79% d'azote et 21% d'oxygène. Il est alors important de prendre conscience que pour fournir un volume d'oxygène à un combustible (notre méthane pur par exemple), nous emportons avec lui 79/21 = 3.76 volumes d'azote. Or cet azote ne participe pas à la combustion (sauf la formation de quelques ppm d'oxydes d'azote : les "NOx") et traverse le four ou le séchoir en le refroidissant au passage ! Pour maintenir la température souhaitée, nous devons donc consentir à brûler plus de combustible qu'il ne serait nécessaire si l'on pouvait fonctionner à l'oxygène pur plutôt qu'à l'air.

Commençons par voir quelle quantité d'air il faut pour brûler notre volume de méthane. Vu que nous disposons d'air comburant et non d'oxygène pur, l'équation ci-dessus devient :

CH4+2*(02+3.76 N2) --> CO2+2 H2O+7.52 N2

et l'on constate que pour brûler un volume de méthane il faut donc fournir deux fois la somme d'un volume d'oxygène et de 3.76 volumes d'azote soit : 2 x (1 + 3.76) = 2 x 4.76 = 9.52 volumes d'air. Ce facteur 9.52 n'est autre que le "rapport air/gaz" qu'il faut maintenir à l'entrée d'un brûleur qui serait alimenté en méthane pur, de manière à permettre la combustion complète du méthane. En maintenant tout juste ce rapport 9.52, on dira que la combustion est "stœchiométrique" c'est-à-dire que l'on apporte tout juste l'oxygène théoriquement nécessaire pour la combustion complète. En pratique, pour garantir la combustion complète du carbone, il s'avère nécessaire de mettre un petit excès d'air aux brûleurs, ce qui revient à augmenter légèrement le rapport air/gaz. Si, par exemple, on maintient un rapport air/gaz de 10.47 au lieu du rapport 9.52 strictement nécessaire pour brûler le méthane, on dira que le coefficient d'excès d'air est de 10.47/9.52 = 1.10 et que l'excès d'air est de 10% (on fournit 110% de l'air strictement nécessaire). Dans ce cas, l'équation précédente devient :

CH4+1.10*2* (02+3.76 N2) --> CO2+2 H2O+0.2 O2+8.27 N2

et il restera alors un peu d'oxygène dans les fumées. Dans le cas ci-avant, on voit qu'il reste 0.2 volume d'O2 dans les fumées qui comportent par ailleurs un volume de CO2, deux volumes de vapeur d'eau et 8.27 volumes d'azote. Ceci revient à avoir 0.2 volume d'O2 dans 1+ 2 + 0.2 + 8.27 = 11.47 volumes de fumées soit une concentration volumique de 0.2/11.47 = 1.74% d'O2 dans les fumées humides ou 0.2/9.47 = 2.11% d'O2 dans les fumées sèches (telle que mesurée par un appareil "externe" après condensation de la vapeur d'eau). On comprend alors que non seulement nous devons payer du combustible supplémentaire pour chauffer l'azote, l'inévitable plus celui qui accompagne l'excès d'O2, mais aussi pour chauffer l'oxygène en excès lui-même.

A noter que le rapport air/gaz stœchiométrique d'un gaz naturel courant est d'environ 9.7 ... 9.8 plutôt que les 9.52 du méthane pur. Ceci résulte évidemment du fait que le gaz naturel est un mélange de méthane et d'autres gaz tels que l'éthane, le propane et le butane dont la combustion nécessite de plus grands volumes d'oxygène. En pratique, avec un excès d'air de 5 ou 10%, on applique donc souvent un rapport air/gaz de l'ordre de 10 ... 10.5.

Le rendement de combustion

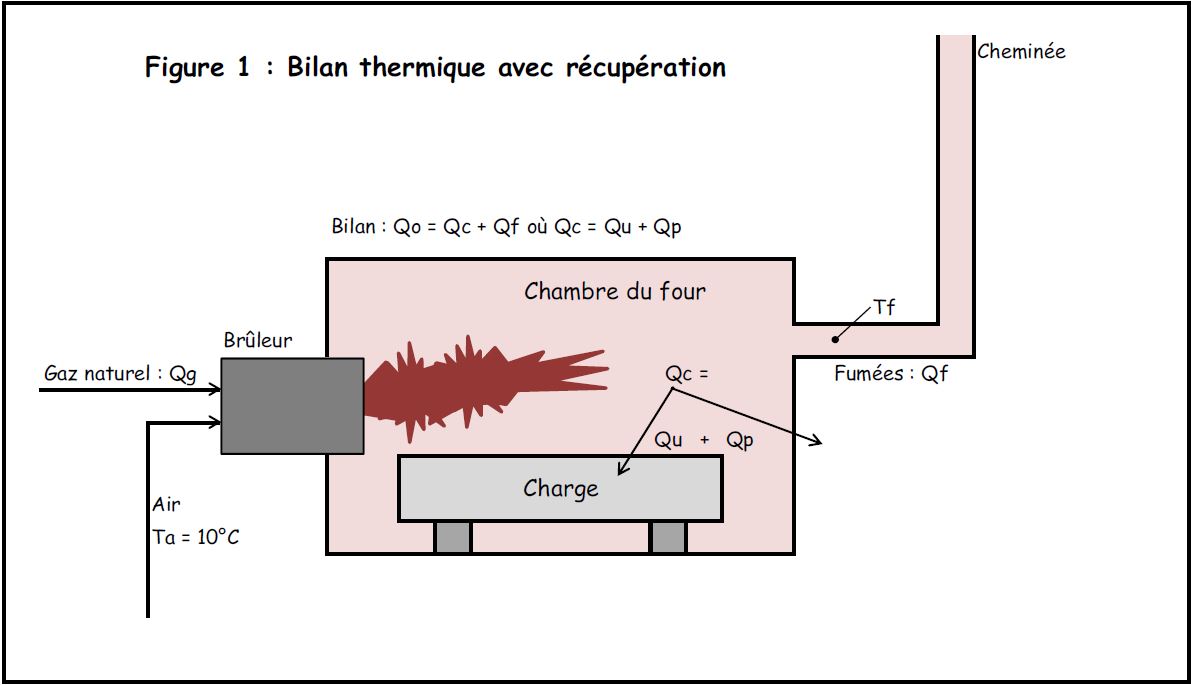

Pour comprendre l'enjeu de la maîtrise de l'air comburant, il est utile d'introduire la notion de rendement de combustion. Pour cela, examinons la figure 1 ci-dessous :

Il s'agit ici de la situation banale d'un four sans récupération de chaleur. Faisons le bilan thermique de la chambre de ce four, on définit :

- Qg : la puissance thermique apportée au brûleur, par le gaz naturel;

- Qc : la puissance thermique disponible dans la chambre;

Qf : la puissance thermique emportée par les fumées à la sortie de la chambre (ce qu'on appelle la "perte à la cheminée").

Le bilan thermique de la chambre exprime la conservation de l'énergie ("tout ce qui entre, ressort") :

Qg=Qc+Qf

c'est-à-dire que la puissance apportée au(x) brûleur(s) est égale à la puissance disponible dans la chambre plus la puissance emportée par les fumées. Attention que toute la puissance Qc disponible dans la chambre n'est pas utilisée pour chauffer la charge. En effet, une partie Qp de cette puissance est perdue, typiquement, par conduction au travers des parois de la chambre. Le solde, Qu = Qc - Qp, est la puissance servant à chauffer la charge, c'est la puissance utile. La somme Qf + Qp représente donc la puissance totale perdue.

Nous pouvons maintenant définir le rendement de combustion comme étant le rapport de la puissance Qc disponible dans la chambre à la puissance apportée (et donc payée) au brûleur :

Rendement de combustion = Qc/Qg

Comme le bilan thermique ci-dessus nous indique que :

Qc=Qg-Qf

on peut réécrire le rendement de combustion comme étant :

Rendement de combustion=1 - (Qf/Qg)

Attention : ne pas confondre ce rendement avec celui du four pris globalement. Le rendement global du four doit être défini comme étant le rapport de la puissance transmise à la charge c'est-à-dire la puissance utile Qu à la puissance apportée au brûleur :

Rendement global du four=Qu/Qg

Comme la puissance utile Qu n'est autre que :

Qu=Qc-Qp

on définit le rendement de la chambre par :

Rendement de la chambre=Qu/Qc

ce qui permet de voir que le rendement global du four n'est autre que :

Rendement global du four=Rendement de combustion*Rendement de la chambre

Par la suite, nous nous pencherons principalement sur les manières d'accroitre le rendement de combustion. En effet, le rendement de la chambre est très dépendant :

- de la qualité de l'isolation des parois (fibre céramique, briques, béton réfractaire, ...);

- du type de four (four cloche, four à sole mobile, four à rouleaux, four à longerons mobiles, four poussant, ...);

de l'étanchéité (état des portes, de la voûte, ...).

Ainsi, le rendement de la chambre peut atteindre quelques 95% pour une chambre quasi étanche et bien isolée mais surtout sans circuit de refroidissement interne à l'eau (four cloche). Par contre, un four même bien isolé et relativement étanche mais comportant un système de refroidissement interne (par exemple le refroidissement à l'eau des chenets d'un four à longerons mobiles) présentera un rendement de chambre de l'ordre de 85%.

Comme nous le verrons plus loin, la lutte contre les défauts d'étanchéité est probablement la première manière d'améliorer le rendement de la chambre d'un four existant sans investissement démesuré. Par contre le type de four et surtout l'existence d'un système de refroidissement s'impose généralement en fonction de la géométrie des produits et du mode d'exploitation (par batch ou en continu). C'est pourquoi, à part l'imposition d'un bon niveau de maintenance, il est difficile d'agir beaucoup sur le rendement de la chambre d'un four autrement qu'en maintenant son étanchéité et son isolation. En particulier, la bonne tenue de l'isolation thermique des chenets d'un four à longerons doit être et rester une priorité.

Ainsi, nous voulons surtout mettre en évidence les moyens d'agir sur le rendement de combustion :

Rendement de combustion=1- (Qf/Qg)

dont la valeur dépend donc uniquement :

- du volume de fumées;

de la température des fumées.

Nous allons donc examiner les moyens d'action dont on dispose pour réduire le volume des fumées et la température de celles-ci.

Le rapport air/gaz

Pour réduire le volume des fumées et donc augmenter le rendement de combustion d'un four, il faut, avant toute autre chose, s'inquiéter du rapport air/gaz.

Deux configurations typiques impliquent des approches différentes :

régulation proportionnelle avec vannes modulantes;

régulation on/off par brûleur.

Dans le cas d'une régulation proportionnelle, ce sont les vannes de gaz et d'air qui modulent et assurent le maintien du rapport air/gaz adéquat pour une "zone de chauffe" comportant un ou plusieurs brûleurs. En général c'est l'air qui pilote le gaz de manière à garantir qu'il n'y a de gaz au brûleur que s'il y a de l'air (donc pas d'air => pas de gaz). Pour cela, soit il y a une liaison physique (mécanique ou pneumatique par exemple) entre les deux vannes et, lorsque la température chute sous la consigne, la régulation ouvre la vanne d'air qui ouvre la vanne de gaz. Dans les installations industrielles d'une certaine importance, la liaison entre la vanne d'air et la vanne de gaz est entièrement réalisée par une électronique de mesures et de régulation. Lorsque la température chute sous la consigne, la régulation commande l'ouverture de la vanne d'air et une mesure du débit d'air (souvent au moyen d'un diaphragme) permet le calcul du débit de gaz requis. Ce calcul consiste à diviser le débit d'air mesuré par le rapport air/gaz demandé (la consigne de rapport air/gaz) :

consigne de débit de gaz [Nm³)?h]=(débit d' air mesuré [Nm³)?h]/consigne de rapport air/gaz

et est réalisé de manière cyclique, en temps réel.

La régulation adapte alors l'ouverture de la vanne de gaz de manière à obtenir une mesure de débit de gaz (diaphragme) aussi proche que possible de la consigne calculée.

On notera au passage qui si le plus souvent c'est l'air qui pilote le gaz, cette solution n'est pas la "panacée universelle". En effet, lorsque la régulation de température demande une augmentation rapide de la puissance thermique au brûleur, la vanne de gaz s'ouvre en principe en retard par rapport à la vanne d'air et le mélange air/gaz passera par une période de manque de gaz (ou d'excès d'air) qui ne pose pas de réel problème. Par contre, lorsque la régulation de température provoque une diminution rapide de la puissance, la vanne de gaz se ferme en retard sur celle d'air et le mélange peut être trop riche (manque d'air) pendant la période de transition. Dans ce cas, il y a formation de CO avec des risques de postcombustion (éventuellement explosive) dans le four, le carneau ou la cheminée ou d'altération des réfractaires par l'atmosphère réductrice. C'est pourquoi les installations les plus "soignées" sont configurées pour fonctionner en "régulation croisée" c'est-à-dire que lors d'une augmentation de la puissance c'est l'air qui pilote le gaz et lors d'une diminution, c'est le gaz qui pilote l'air.

Nous voyons donc que, dans le cas d'une régulation proportionnelle électronique, pour maîtriser le rapport air/gaz et, par-là, le volume des fumées, il faut :

maîtriser la valeur de consigne de rapport air/gaz;

disposer de bonnes mesures de débits d'air et de gaz;

idéalement, connaître l'état actuel de l'air atmosphérique (t° et humidité).

La maîtrise du rapport air/gaz, l'air parasite, le préchauffage de l'air et la suroxygénation. Leur maîtrise permet de gagner beaucoup d'argent !

Maîtrise du rapport air/gaz

La maîtrise de la valeur de consigne du rapport air/gaz suppose en tout premier lieu de connaître le pouvoir calorifique du gaz naturel dont on dispose. En effet, on notera tout d'abord que le rapport air/gaz stœchiométrique des gaz naturels distribués en Belgique est quasiment proportionnel au pouvoir calorifique de ceux-ci. Ainsi, lorsque le pouvoir calorifique du gaz varie de 2 ou 3% (ce qui est relativement courant), la consigne de rapport air/gaz devrait être adaptée dans la même proportion. Malheureusement, l'utilisateur ne connaît généralement pas, en temps réel, la valeur précise du pouvoir calorifique du gaz qu'il brûle. Le distributeur met à disposition du consommateur le suivi de l'analyse chimique et du pouvoir calorifique du gaz typiquement jour par jour et de manière différée (via son site ou par courrier). Cette information différée n'aide pas vraiment le consommateur qui doit régler son four en temps réel. Les gros consommateurs ont alors recours à un appareil de mesure de type Wobbemètre ou "comburimètre" qui, en liaison avec la régulation, permet d'adapter, en temps réel, la valeur de la consigne de rapport air/gaz. Alternativement, la mesure de l'oxygène résiduel dans les fumées permet théoriquement d'adapter le rapport air/gaz. Ceci est surtout vrai pour une chaudière par exemple mais est difficilement applicable aux grosses installations thermiques industrielles. En effet, si une chaudière peut être maintenue presque totalement étanche, ce n'est pas le cas d'un gros four de sidérurgie. Dans ce dernier cas, la mesure de la teneur en oxygène n'est pas seulement représentative de l'excès d'air aux brûleurs mais aussi des entrées d'air parasite dans la chambre du four. C'est pourquoi, les tentatives de réglage de l'excès d'air, en temps réel, au moyen d'une sonde à oxygène se sont souvent soldées par un échec.

A titre indicatif, considérons par exemple un four au gaz naturel fonctionnant avec un excès d'air de 5% et dont les fumées sortent à 900°C. Admettons que le pouvoir calorifique du gaz chute de 3% sans que le gestionnaire du four n'en soit averti. Cette diminution de 3% du pouvoir calorifique du gaz revient à fonctionner avec un "excès d'excès d'air" de +3%. On peut alors calculer que le rendement de combustion chute de 58.4 à 57.4% soit une consommation supplémentaire de 100 x (58.4/57.4 - 1), soit près de 2% de consommation supplémentaire ce qui n'est vraiment pas négligeable.

Concernant la qualité des mesures de débits d'air et de gaz pour la régulation du rapport air/gaz, considérons que les mesures ont dérivé toutes deux de 3% mais par défaut pour l'air et par excès pour le gaz. Cela revient à dire que la mesure d'air est sous-estimée de 3% tandis que celle du gaz est surestimée de 3% et donc à appliquer un rapport air/gaz surestimé de (103/97 - 1) x 100 = 6.2% et à augmenter l'excès d'air au brûleur de sa valeur visée de 5% (comme ci-avant) à une valeur réelle 11.5%. Cette augmentation involontaire du rapport air/gaz induit une diminution du rendement de combustion de 58.4% à 56.2% soit une augmentation de la consommation de gaz de 100 x (58.4/56.2 - 1) ce qui fait près de 4%. Quand on pense que les diaphragmes de mesures couramment mis en œuvre dans l'industrie sont dimensionnés pour les débits nominaux des brûleurs et que l'erreur de mesure annoncée est de l'ordre de 2% du fond d'échelle, on imagine les erreurs que l'on peut avoir lorsqu'un four fonctionne à bas régime et que cette erreur de 2% se rapporte à un débit qui vaut 1/5ième du débit nominal. Voilà pourquoi le soin apporté au choix des moyens de mesures (diaphragme, Venturi, tuyère), à leur bon dimensionnement, à leur bonne installation (respect des longueurs droites en amont et en aval) et à leur bon entretien est capital pour maîtriser correctement l'air comburant. En pratique, des mesures de concentration en oxygène dans la chambre du four permettent de recouper les mesures de débits mais seulement si la chambre est suffisamment étanche que pour éviter des entrées d'air parasite. Malheureusement, le régime d'un four ayant généralement une nette influence sur la tenue en pression de la chambre et donc les entrées d'air, les mesures d'oxygène sont souvent peu représentatives du réglage du rapport air/gaz. Reste alors la possibilité de recourir aux mesures de pressions d'air et de gaz à l'entrée des brûleurs et à les comparer avec celles recommandées par le fabricant, à différents régimes.

Enfin, au sujet de la connaissance de l'état réel de l'air comburant, voyons par exemple la conséquence du fait que l'on fasse l'hypothèse que l'air est toute l'année à 20°C et est sec (hypothèse courante dans l'industrie d'ailleurs). Si l'on considère que notre four relâche toujours ses fumées à 900°C et reste réglé à 5% d'excès d'air, le rendement de combustion est encore de 58.4%. En été, les jours où l'air est en réalité à 30°C et 80% d'humidité relative, le fait de ne pas adapter le rapport air/gaz à l'état réel de l'air a pour conséquence d'augmenter la concentration des fumées en vapeur d'eau (de 17.7% à 20.8%) et de diminuer la concentration en oxygène des fumées humides (de 1.1% à 0.3%) avec pour résultats :

- une diminution du rendement de combustion de 58.4% à 58.1% ce qui implique une augmentation de la consommation d'un demi pourcent. C'est léger mais pas vraiment négligeable;

un accroissement du risque de passage en atmosphère réductrice, surtout si, simultanément, le pouvoir calorifique augmente légèrement sans qu'on le sache.

Maîtrise de l'air parasite

La chambre d'un four industriel comporte toujours des ouvertures telles que :

- périphérie des portes d'enfournement et de défournement des produits;

- passages des fusées de rouleaux éventuels;

- raccordement entre longerons fixes et mobiles;

- pénétration des quilles de chenets mobiles;

- intervalles entre jupes d'étanchéité plongeant dans un bac à eau ou à sable;

- voûte fissurée;

- pénétrations de cannes pyrométriques;

etc.

Les constructeurs de fours débordent d'imagination pour tenter de résoudre tous ces problèmes d'étanchéité. Malheureusement, toutes les solutions mises en œuvre sont toujours le résultat d'un compromis entre efficacité et coût de réalisation et de maintenance. L'étanchéité de la chambre n'est donc jamais parfaite et, pour éviter les entrées d'air parasite, l'on équipe le plus souvent le four d'une régulation de pression qui positionne le registre de fumée de manière à maintenir une légère surpression dans la chambre. Ainsi, on est théoriquement à même de maintenir un léger flux de fumées sortante par les ouvertures plutôt que des entrées d'air. Les fumées sortantes n'auront pas nécessairement été bien "épuisées" dans la chambre c'est-à-dire qu'elles pourront éventuellement quitter la chambre à une température supérieure à celle des fumées qui vont à la cheminée. Cette différence de température constitue bien évidemment une perte de rendement de combustion puisque cela revient à considérer que la température moyenne des fumées sortantes de la chambre est supérieure à celles des fumées allant à la cheminée. Néanmoins, il vaut généralement mieux perdre un peu de fumée que d'admettre des entrées d'air. En effet, les entrées d'air parasite ont pour effet direct :

d'augmenter l'excès d'air global du four;

de créer des zones froides dans la chambre (hétérogénéité de température);

d'augmenter l'oxydation des produits, le cas échéant (cas de l'acier par exemple).

Quant aux sorties de fumées, elles ont pour conséquence :

de créer un point chaud dans la structure du four là où elles sortent;

de réduire légèrement le rendement de combustion.

C'est pourquoi, le choix d'une valeur de consigne pour le réglage de la pression dans la chambre d'un four est lui-même le compromis entre les sorties de fumées et les entrées d'air :

trop de pression implique de risquer de brûler certains composants du four tels que les portes ou les jupes d'étanchéité. On risque parfois même de mettre en péril des éléments de la structure du four;

trop peu de pression engendre rapidement des entrées d'air importantes avec les conséquences mentionnées ci-dessus.

On notera au passage que, vu les températures respectives des fumées sortantes (la t° du four) et celle de l'air parasite (la t° ambiante), la masse volumique (ou la densité) des fumées est beaucoup plus faible que celle de l'air ambiant. On retiendra par exemple que la masse volumique de fumées à 900°C est inférieure à 0.3 kg/m³ alors que celle de l'air sec à 20°C est d'environ 1.2 kg/m³. Ainsi, pour une différence de pression ?p données en valeur absolue soit par exemple 10 Pa, s'il s'agit d'une surpression, un orifice d'un dm² permettra la fuite de 88 kg de fumées par heure alors que s'il s'agit d'une dépression, le même orifice donnera lieu à une entrée d'air parasite de 176 kg d'air froid par heure. Comme la régulation de température du four réagira pour ramener cet air à la température de la chambre, on voit que la dépression engendrera une surconsommation sensiblement plus élevée que la surpression. C'est pourquoi, on cherche généralement à maintenir tous les points de la chambre en légère surpression.

Voyons enfin ce que peut coûter une entrée d'air. Imaginons un four à 900°C fonctionnant avec un excès d'air de 5% et développant une puissance thermique de 1 MW (environ 1000 Nm³/h de gaz naturel). Pour un gaz naturel typique, le rapport air/gaz est alors d'environ 10.3, ce qui correspond à un débit d'air comburant de 10.3 x 1000 = 10300 Nm³/h. Si le bas de la porte d'enfournement présente une fente de 4 mètres de large sur 5 cm de haut et qu'il s'y trouve une dépression de 5 Pa seulement (0.5 mmCE, moins qu'un léger courant d'air), le débit d'air parasite qui s'y engouffrera est d'environ 2000 Nm³/h soit plus de 19% du débit d'air comburant. Tout se passe alors comme si le rapport air/gaz n'était pas de 10.3 mais bien de 10.3 x 1.19 = 12.3. Ceci implique que notre rendement de combustion chute de 58.4 à 51.8 ce qui correspond à une augmentation de la consommation de gaz de 100 x (58.4/51.8 - 1) soit environ 13%.

Préchauffage de l'air

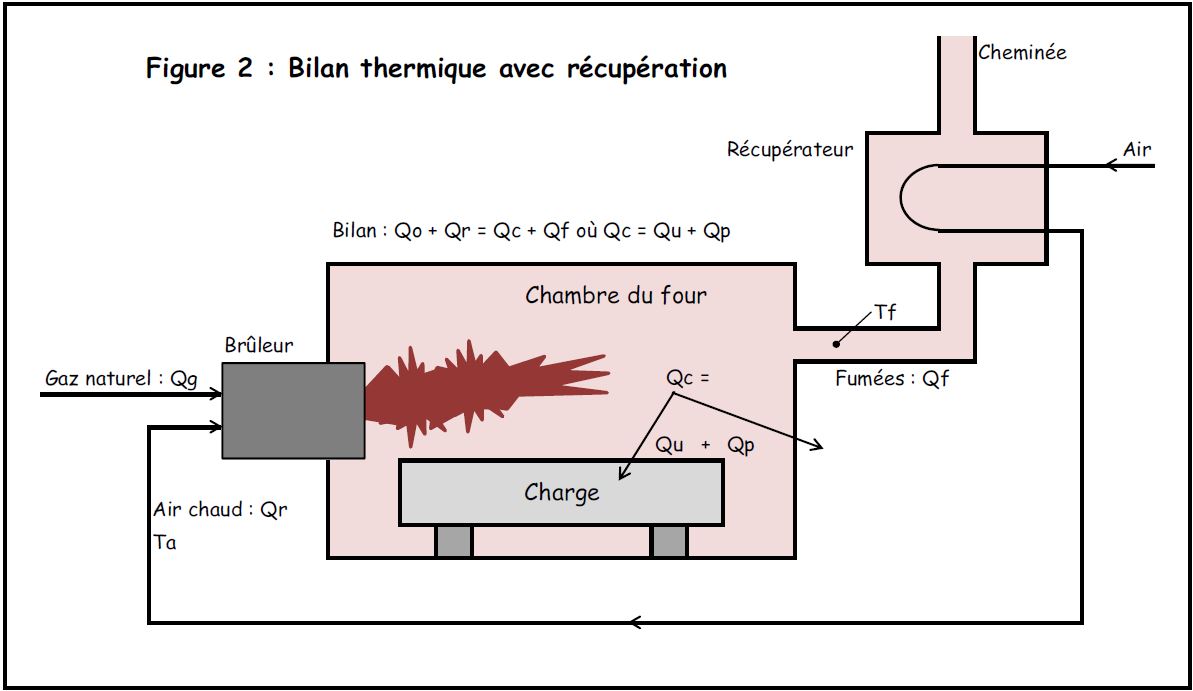

Le préchauffage de l'air comburant par récupération de la chaleur des fumées constitue un moyen radical pour augmenter le rendement de combustion.

Dans ce cas la définition du rendement de combustion peut être adaptée en examinant la figure ci-dessous :

Cette fois, le bilan de la chambre doit tenir compte de la puissance thermique Qr apportée par l'air comburant préchauffé dans le récupérateur :

Cette fois, le bilan de la chambre doit tenir compte de la puissance thermique Qr apportée par l'air comburant préchauffé dans le récupérateur :

Qg+Qr=Qc+Qf

et le rendement de combustion devient :

Rendement de combustion=1- ((Qf-Qr))/Qg

ce qui revient à "corriger" la perte à la cheminée Qf en la diminuant de la puissance thermique récupérée Qr via le préchauffage de l'air comburant.

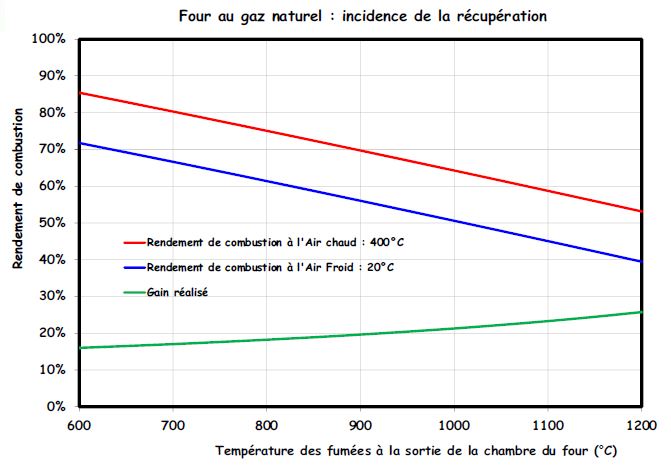

Voyons par exemple quel peut être le gain réalisable au moyen d'un récupérateur centralisé qui préchauffe l'air comburant à une température de l'ordre de 400°C (aux brûleurs). Le graphique ci-dessous illustre une évolution typique des rendements de combustion en fonction de la t° à laquelle les fumées quittent la chambre du four et ce, sans (en bleu) et avec (en rouge) récupération. La courbe verte donne les gains de consommation correspondants :

On voit que, dans ces conditions particulières (air humide et excès d'air de 10% ici), un four dont les fumées sortent par exemple à 900°C, a un rendement de combustion de 56% à l'air froid et de près de 70% à l'air chaud (400°C). Le gain sur la consommation s'élève alors à 100 x (1 - 56/70) soit près de 20%.

Le recours à des brûleurs régénératifs sur un four de forge à 1300°C permet le préchauffage de l'air à 1000 ... 1100°C ce qui correspond à un rendement de combustion de l'ordre de 73% contre 34% à l'air froid. Dans ce cas, le gain de consommation lié à l'installation de brûleurs régénératifs est d'environ 100 x (1 - 34/73) = 54%.

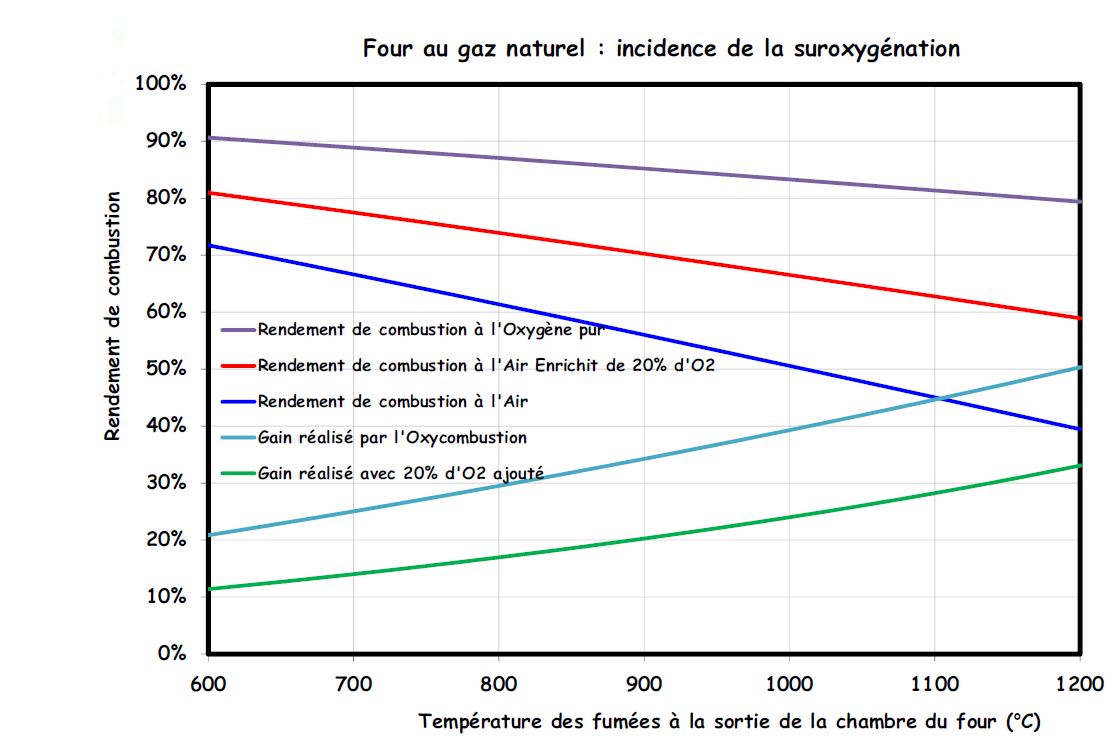

Suroxygénation

La suroxygénation de l'air comburant est un autre moyen efficace d'augmenter le rendement de combustion d'un four. En effet, en enrichissant l'air atmosphérique avec de l'oxygène pur, on réduit la proportion d'azote que l'on doit amener à la température de la chambre du four.

Par exemple, en ajoutant 20% d'oxygène à 100% d'air (21% d'O2 et 79% de N2) on obtient un comburant contenant environ 34% d'oxygène et 66% d'azote. Le ratio N2/O2 passe donc de 79/21 = 3.76 (voir plus haut) à 66/34 = 1.94 seulement.

L'équation chimique de la combustion stœchiométrique devient alors :

CH4+2*(02+1.94 N2)-->CO2+2 H2O+3.88 N2

ce qui réduit considérablement le volume d'azote à chauffer. On voit aussi que le rapport comburant/gaz est maintenant de 2 x (1 + 1.94) volumes de comburant pour 1 volume de méthane pur soit 5.88 au lieu de 9.52 à l'air non enrichi.

Le graphique ci-dessous illustre l'évolution du rendement de combustion et du gain réalisable sur un four fonctionnant à l'air enrichi de 20% d'oxygène. On y a aussi tracé les courbes correspondantes pour un four fonctionnant à l'oxygène pur ("oxycombustion") :

Pour notre exemple du four dont les fumées sortent par exemple à 900°C, ayant un rendement de combustion de 56% à l'air froid, celui-ci dépasse 70% à l'air enrichi de 20% d'oxygène. Le gain sur la consommation s'élève encore une fois à 100 x (1 - 56/70) soit près de 20%. Dans le cas de l'oxycombustion, le gain, s'élèverait donc à 34% par rapport à l'air froid.

Malheureusement, le coût de l'oxygène réduit considérablement l'intérêt économique de ces solutions. Par contre, il faut noter que l'enrichissent de l'air permet d'augmenter significativement le rendement de la chambre du four en augmentant le rayonnement thermique (infra-rouge) des gaz comburés. En effet, à peu de chose près, dans les gaz de combustion ("fumées"), seules les molécules triatomiques telles que CO2 et H2O rayonnent dans l'infra-rouge. Les molécules diatomiques d'O2 et de N2 ne jouent par contre quasi aucun rôle dans les échanges thermiques, elles font office de "ballast". Ainsi, l'enrichissement de l'air est un moyen d'augmenter la capacité de production d'un four sans l'agrandir pour autant. Il arrive que cette solution soit une alternative économique lorsqu'on ne dispose pas de la place nécessaire pour allonger un four existant.

Conclusions

Nous avons examiné, car par cas, l'incidence de la maîtrise de l'air comburant sur la consommation d'un four. Nous avons montré principalement :

- que le rendement de combustion dépend uniquement de la t° et du volume des fumées produites;

- que pour minimiser le volume des fumées, il faut être attentif au rapport air/gaz appliqué à la régulation : connaissance du pouvoir calorifique du gaz (variable), qualité des mesures de débits d'air et de gaz, connaissance des conditions atmosphériques;

- que la maîtrise des entrées d'air est capitale et qu'elle passe par une bonne conception du four, par la maintenance des éléments d'étanchéité de celui-ci et par la maîtrise de la régulation de pression;

- que le préchauffage de l'air comburant par récupération de la chaleur des fumées permet des économies substantielles (couramment 20%);

que la suroxygénation de l'air comburant, si elle n'est pas souvent rentable en tant que telle, permet d'augmenter la productivité d'un four sans l'agrandir tout en augmentant son rendement.

facilitateur.info

facilitateur.info