Traitement de l'air comprime - Le séchage

Une grande quantité d'équipements industriels nécessite l'emploi de l'air comprimé (vannes, vérins, pompes, soufflettes, aspirations, ?). Ces équipements sont dits « pneumatiques ». La production d'air comprimé est obtenue aux moyens de compresseurs dont les rendements sont souvent faibles1, ce qui rend l'air comprimé assez coûteux la plupart du temps, l'eau contenue dans l'air, environ 1 à 2% du volume aspiré, doit être éliminée pour ne pas détériorer les équipements pneumatiques ou pour les besoins du process. Ce traitement post-compression peut s'avérer énergivore et peut être optimisé.

Cet article passe en revue les différents moyens de séchage de l'air comprimé ainsi que les caractéristiques essentielles pour une installation efficiente, afin d'aider les industries quant aux choix de leur(s) sécheur(s) d'air comprimé.

1. L'air comprimé

L'air ambiant, chargé d'impuretés, est aspiré par le compresseur, comprimé à l'intérieur de celui-ci et ensuite mis à disposition des différents usages via le réseau de distribution.

a) La filtration

L'air comprimé contient jusqu'à :

- 180 millions de particules de taille de 0,01µm à 100µm ;

- 5 à 40 g/m³ d'eau sous forme de vapeur d'eau ;

- 0,01 à 0,03 mg/m³ d'huile sous forme d'aérosols et d'huiles ;

- Des particules d'usure des compresseurs ;

- Des traces de métaux lourds.

Le type et la qualité des impuretés dépendent :

- du lieu géographique ;

- de la saison ;

- de la température.

Tout en comprimant l'air, le compresseur concentre le taux d'impureté contenu dans l'air comprimé à une valeur de 7 bars relatif (8 bars absolu), il contient un taux d'impuretés 8 fois plus élevé que l'air ambiant aspiré par le compresseur, d'où l'importance d'un traitement de l'air efficace et correctement dimensionné.

b) Vapeur d'eau et condensation

L'air atmosphérique, qui est un mélange d'environ 78 % d'azote, 21 % d'oxygène, 1% de gaz rares (argon, dioxyde de carbone et d'autres gaz en très faibles quantités), contient plus ou moins de vapeur d'eau, selon la température et la pression atmosphérique.

En-deçà d'une certaine valeur, appelée point de rosée, l'air est saturé en vapeur d'eau (100% d'humidité). Si la température diminue encore en-dessous du point de rosée, l'évolution de l'air humide saturé suit alors la courbe de saturation et provoque la condensation de la vapeur d'eau excédentaire.

L'air, qui est mis sous pression dans le compresseur, s'échauffe aux alentours de + 70 à + 80 °C dans les compresseurs à vis, et de 150 à 160 °C dans le cas des compresseurs à piston. En raison de cet échauffement, l'eau contenue dans l'air y demeure sous forme de vapeur. Ce n'est qu'après le refroidissement dans le refroidisseur postérieur du compresseur, à une température inférieure au point de rosée, que l'excédent de vapeur d'eau condense.

L'eau contenue dans l'air comprimé engendre certains problèmes dans les circuits d'air comprimé :

- L'eau provoque la corrosion ;

- L'eau se combine à l'huile pour former des émulsions agressives ;

- L'eau détériore les joints des actionneurs par lavage et fragmente les lubrifiants. L'eau est une origine fréquente d'usure prématurée et de panne des appareils.

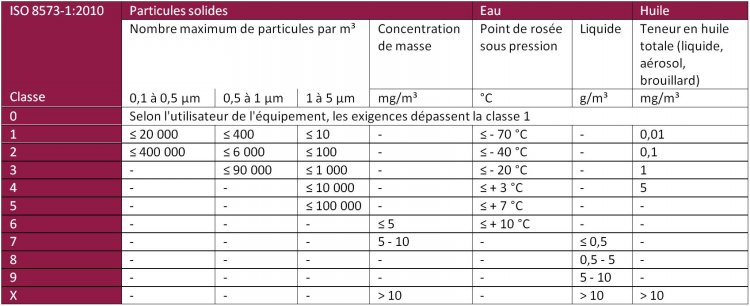

c) Classe d'air comprimé

Chaque type de procédé industriel possède ses besoins spécifiques quant à la qualité de l'air à utiliser. L'ISO 8573-1:2010 spécifie les classes de pureté de l'air comprimé concernant la présence de particules, d'eau et d'huile dans les systèmes d'air comprimé.

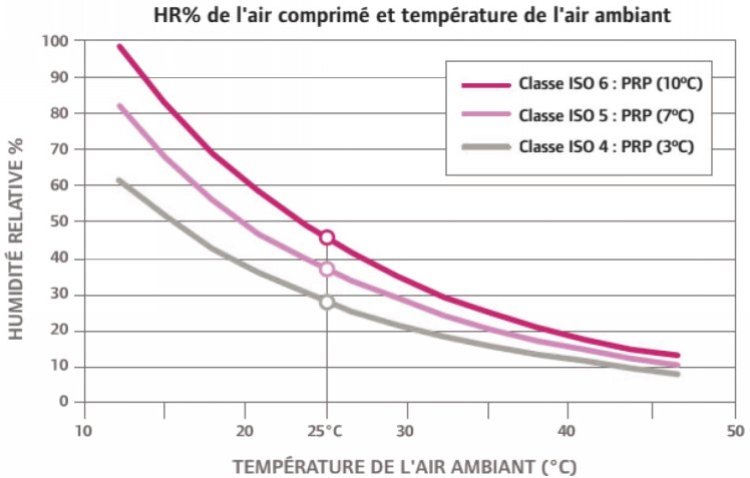

PRP : Point de rosée sous pression

Pour éviter la formation de givre, il est nécessaire de sécher l'air à un point de rosée inférieur à la température ambiante.

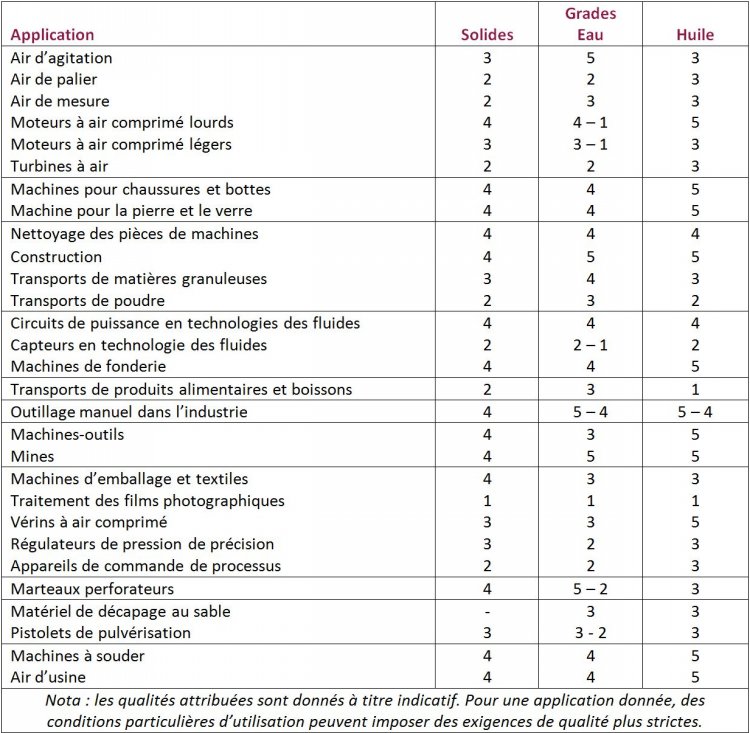

2. Champ d'application

Le tableau suivant établit les relations entre quelques champs d'application et les classes de qualités d'air comprimé conseillées dans la recommandation Pneurop2 6611.

2 Pneurop est l'association européenne des fabricants de compresseurs, pompes à vide, des outils pneumatiques et des équipements connexes.

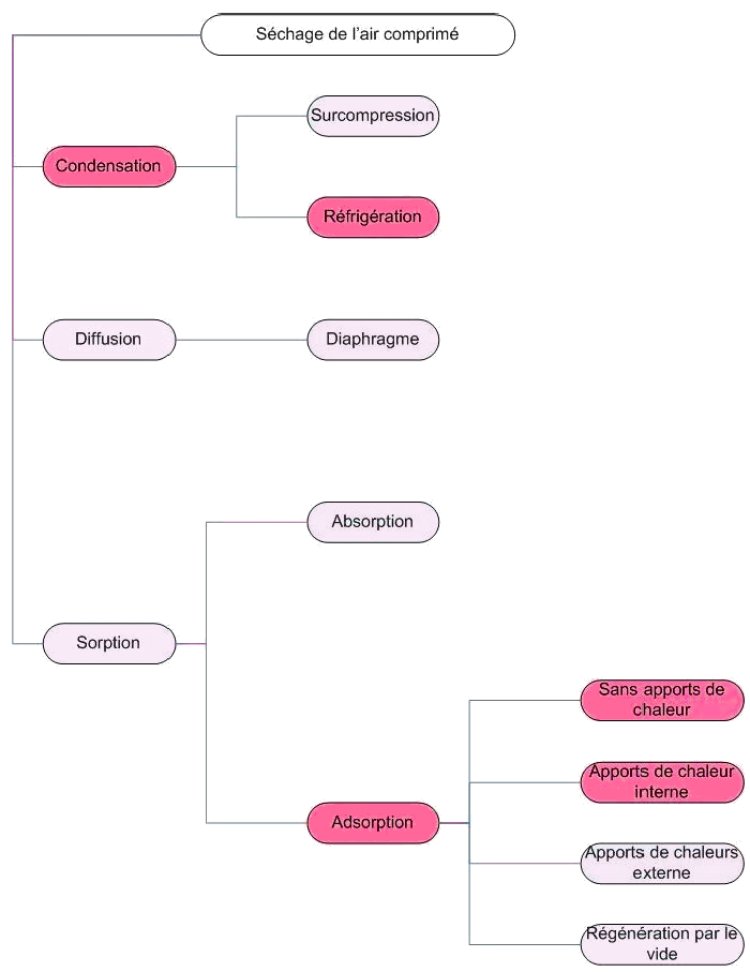

3. Méthode de séchage

L'utilisation de filtres à air comprimé efficaces équipés de purges de condensats permet de soustraire l'huile, l'eau et les particules du circuit d'air comprimé. Dans de nombreux cas, cette mesure n'est pas suffisante.

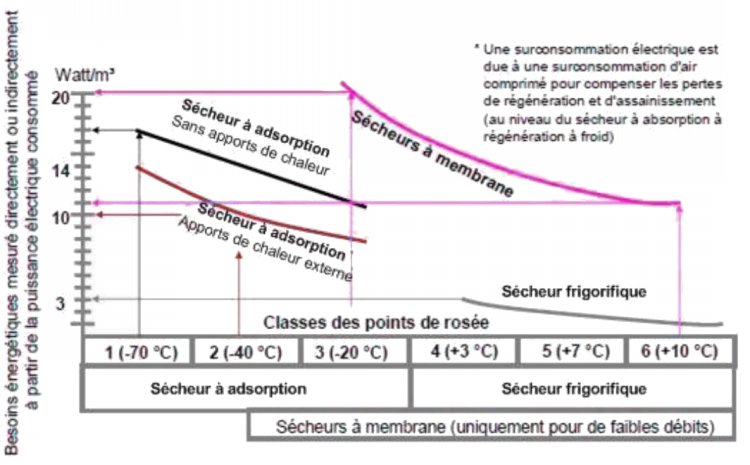

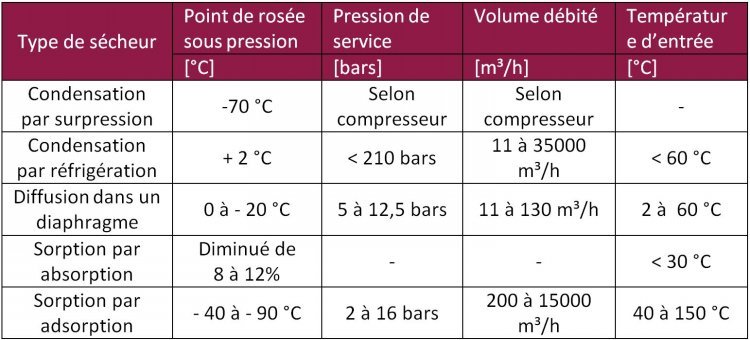

En effet, les systèmes et processus de production d'aujourd'hui nécessitent une qualité d'air élevée, c'est pourquoi l'emploi de sécheur d'air est rendu nécessaire. Il existe plusieurs méthodes de séchage, pour lesquels le critère de sélection s'effectuera essentiellement en fonction de la classe d'air, du débit et de la pression à desservir.

Les sécheurs d'air comprimé les plus rencontrés sont les sécheurs à réfrigération et les sécheurs à adsorption sans apports de chaleur et à apport de chaleur interne (en rouge ci-dessus).

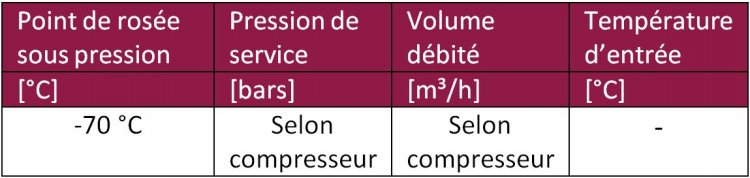

a) Condensation par surpression

La quantité d'eau contenue dans l'air diminue en raison de l'augmentation de la pression et de la réduction de volume. Une grande quantité de condensat se forme lorsque la pré-compression est réalisée à une pression élevée (env. 35 bars). Le condensat est alors évacué et l'humidité absolue de l'air comprimé diminue. Lorsque l'air est détendu à la pression de consigne, l'humidité relative est abaissée.

- Processus simple permettant un débit continu

- Ne nécessite pas de système de refroidissement

- Faible investissement pour les petits débits

- Mauvaise efficacité énergétique.

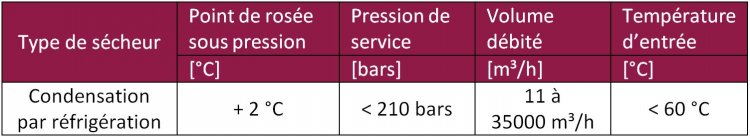

b) Condensation par réfrigération

Le séchage par réfrigération s'effectue généralement en deux étapes.

1. L'air entrant est refroidi une première fois par l'intermédiaire d'un échangeur air-air avec l'air sortant, où 70% de la vapeur d'eau se transforme en condensat.

2. L'air passe alors dans l'évaporateur d'un groupe de froid où il est refroidit à une température proche du point de congélation (bien en-deçà du point de rosée).

Le condensat est alors évacué avant de repasser dans l'échangeur précité.

Le refroidissement par l'intermédiaire d'un volume tampon de fluide froid est également possible, dans ce cas, on parle également de séchage par réfrigération cyclique.

- Efficacité énergétique élevée

- Séparation des impuretés (près de 100% de toutes les particules solides et des gouttelettes d'eau > à 3µm sont séparées)

- Faible perte de charge (~0,2 bar).

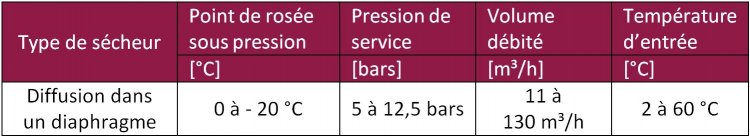

d) Diffusion dans un diaphragme

L'air comprimé circule à l'intérieur de fibres creuses. Lors de ce passage, la vapeur d'eau contenue dans l'air comprimé est évacuée vers l'extérieur au travers un fourreau de fibres creuses. Un gradient de concentration entre l'intérieur et l'extérieur de la fibre permet la migration de l'eau. Un certain débit d'air de rinçage est extrait du débit d'air (sec) sortant à l'extérieur du fourreau, maintient le gradient en humidité. L'air de rinçage est ensuite détendu et évacué.

- Un filtre ultrafin de 0,01 µm doit toujours être placé en amont du sécheur. La perte de charge de ce type de filtre peut être équivalente à 1 bar, soit une surconsommation électrique d'environ 7% au niveau du compresseur.

- Faible perte de charge du sécheur (~0,2 bar)

- Consommation d'air comprimé

- Pas de pièce mobile.

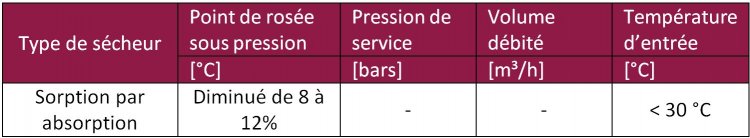

d) Sorption par absorption

Lors de l'absorption, l'air comprimé traverse un déshydratant et, par réaction chimique, lui transfère une partie de sa vapeur d'eau. Un système de drainage achemine le condensat vers un réservoir. Le pouvoir d'absorption des agents de séchage hygroscopiques, qu'ils soient liquides ou solides, diminue avec le temps, ce qui nécessite une recharge régulière.

- Faible température d'entrée

- Action très corrosive du déshydratant qui peut être entrainé dans le réseau

- Pas d'apport d'énergie auxiliaire

- Perte de charge

- Agent hygroscopique consommable

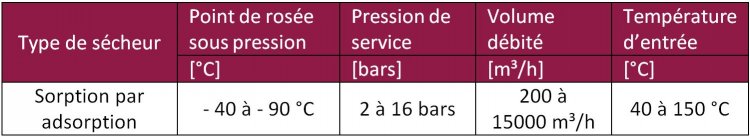

e) Sorption par adsorption

Lors de l'adsorption, l'air comprimé traverse un réservoir contenant l'agent adsorbant. La vapeur d'eau se fige à l'agent adsorbant par des forces d'adhésion, l'air comprimé est dès lors séché mécaniquement. Après un certain laps de temps, l'agent adsorbant devient saturé et doit être régénéré dans le but d'en extraire l'eau. Afin de pouvoir assurer l'alimentation du réseau d'air comprimé de manière continue, ce type de sécheur possède deux réservoirs fonctionnant en alternance, un fonctionnant en phase d'adsorption, l'autre en phase de régénération (ou de désorption).

Il existe 4 grands principes de régénération :

- Régénération sans chaleur, dans lequel un débit d'air de rinçage est prélevé à la sortie du sécheur.

- Régénération à chaleur interne, dans lequel des résistances de chauffage placées à l'intérieur de l'enveloppe contenant l'adsorbant chauffent l'agent adsorbant jusqu'à ce que les forces d'adhésion soient vaincues. Un léger débit d'air sec est prélevé afin d'évacuer l'eau.

- Régénération à chaleur externe, dans lequel une résistance chauffe de l'air ambiant pulsé par un ventilateur à travers le réservoir à régénérer. L'air chaud prélève la vapeur d'eau contenue dans le réservoir et l'évacue par l'intermédiaire d'une soupape d'échappement.

- Régénération par le vide, qui fonctionne selon le même principe que la régénération à chaleur externe. Hormis que de l'air ambiant est aspiré à travers le réservoir à régénérer par une pompe à vide, cet air se charge d'humidité lors de son passage dans la cuve et est ensuite évacué.

- Filtrage en amont et en aval du sécheur (perte de charge)

- Utilisation à haute température

- Frais d'exploitation élevé par la nécessité d'utilisation d'air sec en phase régénération (excepté en régénération par le vide)

- Longue durée de vie de l'agent adsorbant

- L'emploi éventuel de la chaleur du compresseur pour la régénération.

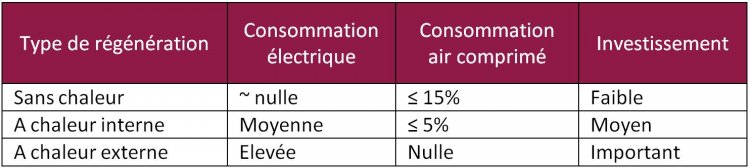

Tableau des différentes consommations de certains types de sécheur à régénération.

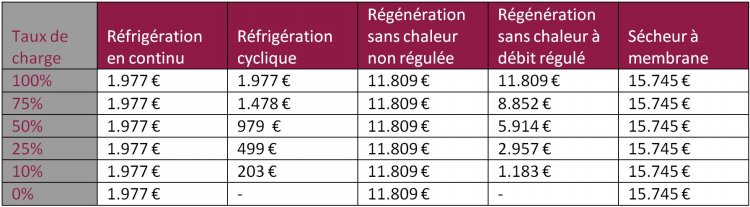

Tableau des coûts annuels de différents sécheurs sur base d'un débit de 850 m³/h, d'un temps de fonctionnement de 4250 h/an à 7 bars et un prix de l'électricité de 0,14 €/kWh Source « Guide de référence sur l'efficacité énergétique de l'air comprimé » hydro one.

4. Régulation

Comme beaucoup d'autres utilités, un sécheur d'air comprimé ne peut être efficace qu'à partir du moment où celui-ci est régulé de manière optimale.

Dans les possibilités de régulation, il est courant de rencontrer :

- Adaptation du point de rosée en fonction de la température ambiante.

- Variation de vitesse afin de pouvoir adapter les consignes du sécheur au débit consommé par le réseau ou aux variations de températures.

- Purgeur de condensat automatique.

- La détection et l'alerte d'une perte de charge trop importante entre l'entrée et la sortie du sécheur.

Au même titre que votre compresseur, nous conseillons de couper l'alimentation du sécheur lorsque votre entreprise n'est pas en fonctionnement, cela vous permettra de diminuer le fonctionnement à vide de votre entreprise et donc, vos factures énergétiques.

5. Emplacement du sécheur

Il est possible d'installer le sécheur d'air dans le réseau suivant deux configurations différentes. Soit avant, soit après le réservoir d'air comprimé. Les deux variantes possèdent des avantages et des inconvénients, le choix s'effectue idéalement suivant les caractéristiques de l'installation.

a) Sécheur d'air placé avant le réservoir

Avantages

- L'air présent dans le réservoir est sec, absence de condensat à ce niveau.

- Constance dans la qualité de l'air comprimé, même lors de besoins en air comprimé en grande quantité.

Inconvénients

- Le séchoir doit permettre le séchage au débit du compresseur. Le sécheur possède de grandes dimensions et est surdimensionné en cas de besoin faible.

- Si le compresseur est un compresseur à piston, l'air entrant dans le sécheur sera pulsé, le sécheur sera dès lors soumis à des contraintes élevées.

- L'air pénétrant dans le sécheur provient directement du compresseur, sa température étant plus élevée.

- La première condensation s'effectuant dans le sécheur, la quantité de condensat sera élevée.

b) Sécheur d'air placé après le réservoir

Avantages

- Le sécheur peut être dimensionné par rapport au débit réel de l'installation.

- L'air comprimé est pré-refroidi dans le réservoir.

- Le condensat formé dans le réservoir y est normalement purgé, la quantité de condensat transformé dans le sécheur sera présent en plus petite quantité.

Inconvénients

- Le condensat et l'humidité présents dans le réservoir peuvent entraîner une corrosion de celui-ci.

- Il est nécessaire de surveiller le fonctionnement correct de la purge, sans quoi le réservoir risque de s'engorger et de saturer le sécheur.

- Lorsque le débit d'air comprimé est élevé, le sécheur sera soumis à de forte surcharge et risque d'augmenter la teneur en humidité de l'air comprimé.

6. Emplacement du réseau

L'emplacement du réseau d'air comprimé a également une importance non négligeable dans les caractéristiques du sécheur, plus exactement sur la température à laquelle devra être traité l'air comprimé.

Une conduite d'air comprimé passant en tout, ou en partie à l'extérieur sera soumise à une température ambiante pouvant atteindre de -15 à - 20°C. Afin d'éviter la condensation de la vapeur d'eau résiduelle et le gel de ce condensat, il sera nécessaire de sécher l'air comprimé à une température inférieure à cette température ambiante limite.

A l'inverse, une conduite d'air comprimé située exclusivement à l'intérieur ne sera pas soumise à ce problème, permettant ainsi de limiter la température de séchage de l'air comprimé.

7. Conclusion

Devant les différentes possibilités de sécher l'air comprimé, nous pouvons conclure qu'il est nécessaire d'être au minimum averti des différentes technologies, de leurs avantages et désavantages.

Les points suivant permettront la sélection et le dimensionnement d'un sécheur d'air comprimé.

- La température ambiante, la classe d'air comprimé nécessaire et éventuellement, la proportion du volume devant être traité à cette classe permettent de déterminer la (les) technologie(s) à utiliser.

- Le débit d'air et la pression de service vont quant à eux permettre de dimensionner le sécheur.

- Le type de régulation permettra essentiellement d'améliorer l'efficience énergétique du sécheur.

G. Wégria, 3j-Consult - Août 2013

Sources : Air Energie BOGE ; Ingersoll Rand ; Atlas Copco ; Elneo Technofluid ; Pneurop ; Hydro one.

Afin de pouvoir prendre du recul sur vos installations et connaitre les principales données auxquelles votre entreprise doit être sensibilisée en matière d'énergie, n'hésitez pas à faire appel aux services des facilitateurs URE process. Ils sont gratuits et peuvent rapporter gros !

Pour les contacter, rien de plus simple, formez gratuitement le 0800/97.333

Ou envoyez leur un mail via à l'adresse : facilitateur.ure.process 3j-consult.com

3j-consult.com